ホームページのリニューアル後、お客様や仕入先様を始め、多くの方々にユニテを知っていただこうと、社員一同でBlogを更新して参りました。

弊社では、アルミニウムの押出加工を行っており、押出加工についてのご紹介もさせて頂いております。

しかし、アルミニウムの成型には、他にも様々な方法があります。

今回はその中の1つ、「引抜加工」と呼ばれる成型方法をピックアップして、似ているようで似ていない、「押出加工」との工程の比較についてお話させて頂きます。

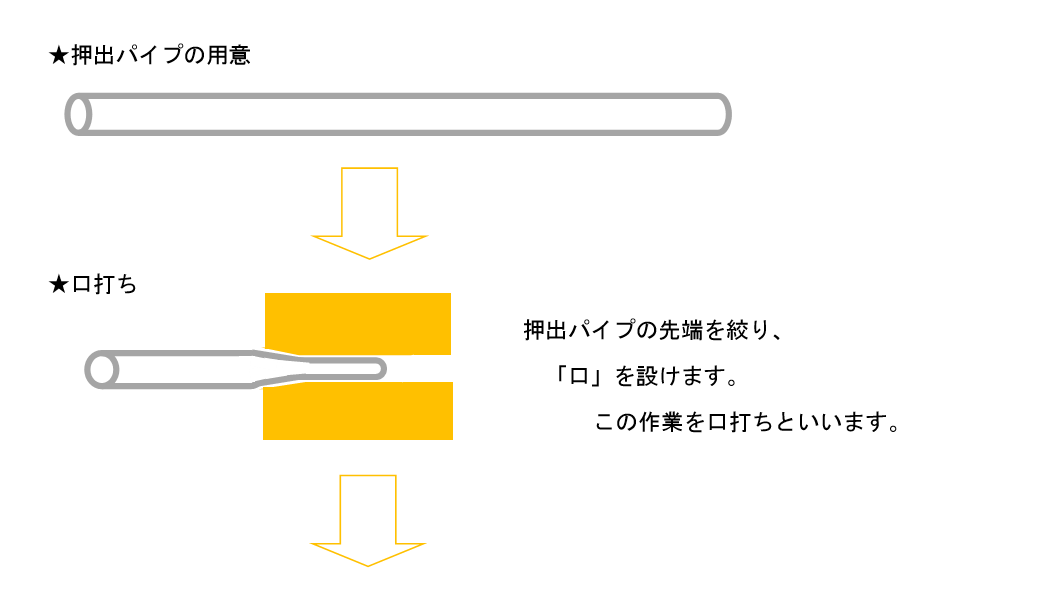

<引抜加工とは>

成型可能な形状は一般的に、丸パイプ、角パイプ、異形状(丸、角でないもの)となります。

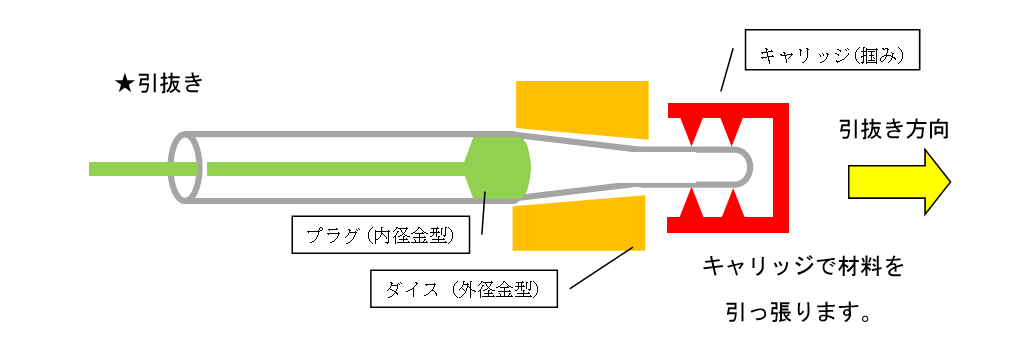

引抜加工は押出材を母材として、材料の先端を絞って細くしダイスに通します。

ダイスから出てきた材料をキャリッジと呼ばれる、掴み器具を用いて引っ張っていき、

成型します。細い穴に、ものを通してペンチで引っ張るイメージです。

引抜加工は、押出加工の寸法精度を超える材料の成型が可能となります。

その精度は、φ20のパイプをJISH4080で比較すると、押出加工品の場合、

φ20の外径公差が±0.25なのに対し、引抜加工では外径公差が±0.1となります。

結果として、±0.15の精度アップが見込めます。

さらには、押出加工では一般的に最少肉厚は約1.2mmとなっていますが、

引抜加工では1mm以下が可能です。

その特性を生かし、油圧シリンダーのパイプやカメラの三脚など、寸法精度が求められる製品に多く使われています。

では、イラストで引抜工程を説明します。

キャリッジで引抜くことによって、押出材を引伸ばすので、押出加工以上の精度が出せることがご理解頂けると思います。

さらには、材料を引き伸ばすことで、表面が滑らかになり、機械的性質(材料の硬さなどの性質)も押出材に比べ約2倍向上します。(形状による)

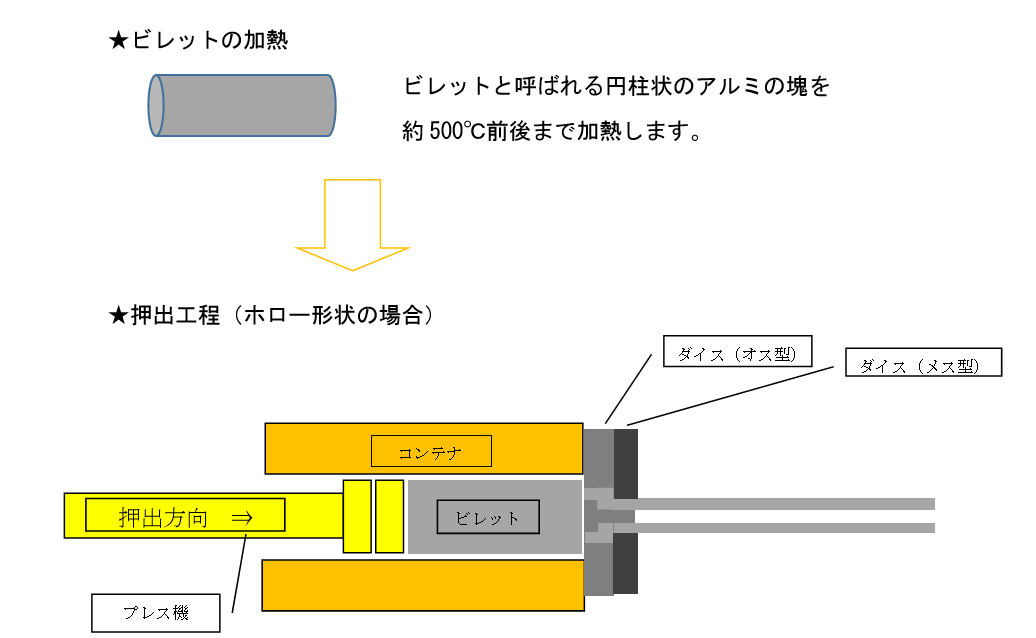

<押出加工とは>

押出加工は棒形状、パイプ形状はもちろんのこと、他の成型方法では出来ない複雑な形状を、量産的に成型が可能です。

押出加工は、ビレットと呼ばれる円柱状のアルミの塊を約500℃前後まで加熱します。その後、予めセットされている金型に熱したビレットをプレスで押当て、成型する方法です。

身近なものでイメージしやすいのは「ところてん」が分かりやすいと思います。

押出加工はところてんで言うと、木箱の穴が金型、ところてんがビレット、手で押込む棒がプレスとなります。

引抜加工と押出加工のパイプを比較した場合、多少公差範囲は広くなりますが、押出加工のパイプの方が工程も少なく、安価に製作が可能です。

また、複雑な形状の成型が出来るので、押出形材以外の部材(パネル、樹脂、ゴム等)の組込みが出きる断面形成が可能となり、1つの組立製品にする事が可能です。

このような理由もあり、サッシや手すりなどの建材を始め、エレベーターなどの機械製品など、我々が普段気に掛けない所に多くの押出加工品が使われているのです。

では、イラストで押出工程を説明します。

ホロー(中空)形状の場合は、オス型とメス型の2面を合わせて1型のダイスとして押出加工します。一方、ソリット形状(中空形状ではないもの)の場合は、希望押出形状が掘り込んである、1面のダイスにプレスして成型します。

以上、押出加工と引抜加工の違いを簡単ではありますが、説明させていただきました。

改めてですが、アルミニウムの成型には他にも様々あります。ご依頼の案件ごとにベストな製作方法をご提案させて頂きたいと思っております。

その中で、現在弊社では、押出加工から二次加工及び、組立加工までの一貫生産に力を入れており、最近、切断機とNC加工機の増設も行いました。更なる生産増を目指しております。

押出加工から切断、組立加工を始め、「アルミ製品でこんなものを造ってみたい!」というご要望がありましたら、是非ご相談頂ければと思います。