今回は、押出加工について取り上げさせて頂きたいと思います。

アルミニウムの押出は他の成型方法では出来ない複雑な形状が可能で、多種多様に活用されています。

押出加工は、ビレットと呼ばれる円柱状のアルミの塊を約500℃前後まで加熱し、予めセットされているダイス(金型)に熱したビレットをプレスで押当て、成型する方法です。

身近なものでイメージしやすいのは「ところてん」が分かりやすいと思います。

押出加工はところてんで言うと、木箱の穴が金型、ところてんがビレット、手で押込む棒がプレスとなります。

サッシや手すりなどの建材を始め、電気製品・機械製品、身近な所で多くの押出加工品が使われています。

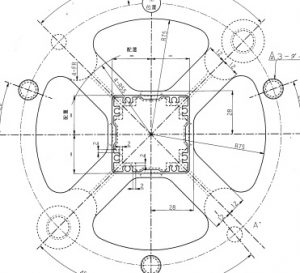

このような複雑な形状を製品にする為に一番重要となるのが断面の形状をかたどったダイス(金型)です。

ご依頼頂いた通りの形状・寸法にて押出機から製品が出てくるよう、ダイスを製作していきますが、寸法通りにダイスをくり抜けば良いというわけではありません。

製品の形状自体が様々であり、肉厚なども殆どが違っています。

ダイスの中でアルミの流れを一定にし、綺麗に形状で出てくるのが理想ですが、、流れにより早く出てくる所、遅く出てくる所が発生します。

均一な流れを作ってあげるよう、面積、周長、重量、重心、肉厚などを想定し、狙った形通りの製品ができるよう計算し金型は作ります。

それでも1回の押出でうまくいかない場合もあり、修正等を加えます。

方法としては色々ありますが、流れ込みを変えるために、ベアリングのカットやチョークの作成、またブロックの取付などによりダイスの修正を行います。

この作業は、長年の経験や知識も必要となってくるとてもシビアな世界です。

製品同士の嵌合がある押出材は、嵌合物との干渉に気を使わなければなりません。

時には干渉を確かめながら押出を行います。

弊社で製作している手すり製品等も干渉がとても重要となります。

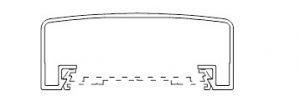

例を上げると笠木と笠木受けの嵌合です。

笠 木

笠 木

笠木受

笠木受

笠木の開口部が狭くなったり広くなったり、笠木受も反ってしまったりなどすると、もちろん勘合できず、製品として組立てられなくなってしまいます。

手すり材だけでも、笠木・笠木受・柱・竪枠・横枠・胴縁・格子など色々な押出材が干渉し合います。

ひとつひとつの製品に不良がなく、寸法通り押出されることにより、組み合わせる事ができ1つの製品として提供出来るのです。

複雑な断面形状の成型が出来るので、押出形材以外の部材(パネル、樹脂、ゴム等)の組込みも可能となり、製品とする事ができます。

弊社は押出から加工まで一貫して行わせて頂いております。

アルミの押出製品にご興味が御座いましたら、ご連絡お待ちしております。