皆様、こんにちは!製造2課です。

今回は弊社で取り組んでおります”5S活動”についてお話しさせていただきます。

(あれっ…こないだ大阪営業所が7S活動について書いていたのに…)

<過去ログ2022/10/14/ 7S活動の取り組みについて>

(今更5Sってネタ切れ?)

などなどお思いの皆様、もう少しだけお付き合いくださいませ。

あえて今回このテーマを選びました理由は、

今期の弊社 活動方針が「すべての仕事の5S活動による生産効率のアップと改善」

だからです。

弊社では、今期に限らず今までも5S活動は行われてきましたが、どうしても日常業務もやりつつの改善であったために後手になりがちでした。

しかし、今期は活動方針の基、全社的に5S活動を積極的に進めており、今会社全体が大きく変化しております。

なので、是非この機会に我々が行っている活動や工夫の一部を皆様にご紹介させて頂ければと思い、このテーマを選定致しました。

それでは、よろしくお願い致します。

まず、5Sとは「整理(Seiri)」「整頓(Seiton)」「清掃(Seisou)」「清潔(Seiketsu)」「しつけ(Shitsuke)」のことをいいます。それぞれの役割は以下の通りです。

★整理…要る物と要らない物を分け、不要な物を捨てる事。

★整頓…必要な物を使いやすく誰でもわかるようにすること。

★清掃…作業場や機器、道具などを綺麗に保つ活動

★清潔…整理・整頓・清掃の3S状態を維持すること

★しつけ…5Sの継続的な実践を習慣化するためのルール作り

5Sを推進することで、作業環境の改善と効率向上をもたらし、生産性や品質の向上、安全確保、作業モチベーションの向上などが期待でき、良いことづくしです。

…とここまでは今までも何となく実践していたのですが、今期は特に以下の2点を重視しております。

☞工場内だけでなく事務所も含めて全員参加!

☞単なる片付けにならないように本質的な問題に目を向けて生産効率向上を意識!

ではここからは弊社で行った改善の一部を紹介させて頂きます。

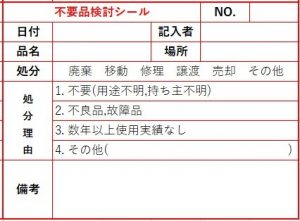

- 不要品整理

まずは5Sのスタートである整理を一斉に行いました。

↑赤札作戦に倣って社内でも不要と思われる物にシールを貼り付け

不要な物は排除して、作業に必要な物だけを手元に置くように意識しました。

↑ほんの一部ですがわんさか不要と思われる物が出てきました!

1967年4月に草加工場が設立されたので、おそらく50年以上眠っていた物もありそうでした…

- 段ボール置き場

段ボール置き場での改善についても紹介いたします。

↑以前は各部門で出た段ボール紙を乱雑に置くだけでした。

見た目も良くないですし、捨て替える手間もありました。

↑各部門でかご台車を設置。そこに段ボール紙を置くようにルール化!

段ボール置き場に持って行くだけで手間も無くなり、見た目もすっきり。

- 資料のデータ化

もちろん工場内だけでなく、事務所内でも積極的に改善を行っております。

事務所内にも紙で保管されていた物が多く残っていたので、積極的にデータ化を進めています。書類棚がどんどんとスッキリしていき、必要な書類等がすぐに取り出せるようになりました!

などなど、あちらこちらで色々な改善が行われておりますが、持続的な取り組みにするための工夫もしております。

まず月に1回、各部門が改善の進捗を報告する場が設けられております。

改善状況は共有のファイルで日々更新されていき、各々が他者の取り組みや進捗を確認できます。相互に進捗を確認できることで、組織全体の改善が活発化されています。

そして優れた改善活動を行った者には表彰制度もあるためモチベーション維持にもつながると感じます。

以上、簡単にはなりますが、弊社の5Sへの取り組みについてとなります。

新型コロナウイルスの影響が徐々に縮小しはじめ、

世の中全体がようやくコロナ禍以前の状況に戻りつつあります。

ただ、我々としては、この3年間で前に進み続けている様子を弊社にいらっしゃる皆様にお見せできればと思っております。

皆様が行っている5Sの取り組みや工夫なども是非教えてください!

最後までご覧いただきまして、有難う御座いました。