こんにちは製造技術部です。

先日、長年のお付き合いをさせて頂いている、プラスチック製品の製作工場を見学してきましたのでご紹介したと思います。

弊社のアルミ製品には多くのプラスチック部品が使用されています。

プラスチックは様々な形の製品を大量につくる事が可能で、軽くて強く優しい肌触りに仕上げる事が可能です。

アルミ製品は切断したままだと、小口が鋭くバリもあり、人がケガをする可能性があります。そこで小口をやさしく塞いでくれるのがプラスチック部品です。アルミの切断小口を安全にするには面取りや研磨が必要で非常にコストがかかりますが、プラスチックを取り付ければ安価で簡単に安全な製品にする事ができるので、アルミ製品にとってプラスチック部品は必要不可欠な相棒なのです!

使用例になります。

上の写真の様にアルミの鋭利な部分を下の写真の様に安全にカバーをしてくれます。

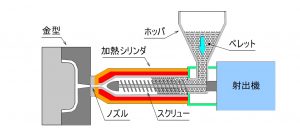

ところでプラスチックはどの様な機械でどのように作られているのでしょうか。

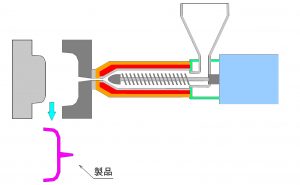

機械は下の写真の射出成形機になります。

射出成形機

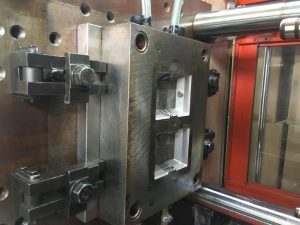

金型

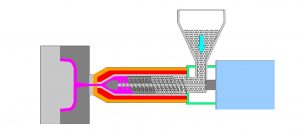

簡単に言うと溶けたプラスチックの原料を金型に注入し、冷めたら外す、こんな感じです。

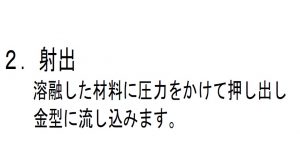

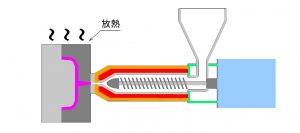

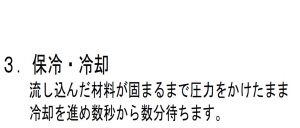

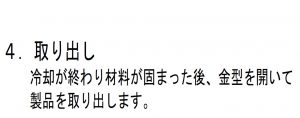

くわしい工程は以下の様になります。

1~4の工程で製品が数個出来上がるのですが、写真の製品は1サイクルで約30秒でした。

この後、製作上できてしまう余分な部分をカットして完成となります。

見学するまではもっと早く出来上がると思っておりましたので、いい勉強になりました。

プラスチックの色はアルミのカラーに合わせる為、5種類以上あります。

色を変えて製作する際は、ホッパーや加熱シリンダーの中に残っている材料を完全に入れ替えしなければなりません。溶けたシリンダー内の材料は廃棄となり、その作業で2時間以上はかかるとの事でした。

色替えの大変さや廃棄の量が分かったので今度からは生産効率を考えて依頼をしたいと思いました。

色々なお願いを形にしてくれる協力会社さんが沢山いてユニテの製品が出来上がります。

こらからも安心安全なアルミ製品をつくる為に、プラスチックなど他の材料知識を深めて、お客様に良い提案ができるようがんばっていきたいと思います。

最後までご覧いただきましてありがとうございます。